Lò nung tách chất kết dính trong phun đúc kim loại (MIM)

- Mô tả

- Thông tin bổ sung

- Video

- CATALOGUE

Mô tả

LÒ NUNG TÁCH CHẤT KẾT DÍNH TRONG PHUN ĐÚC KIM LOẠI (MIM)

Tiếng Anh: Debinding furnace for Metal injection moulding (MIM)

Hãng sản xuất: Carbolite Gero

Xuất xứ: Anh

Model: EBO

Lò nung tách chất kết dính trong phun đúc kim loại (MIM) model EBO được thiết kế đặc biệt để xử lý các yêu cầu nghiêm ngặt đi kèm với quá trình tách bằng chất xúc tác.

Model EBO là giải pháp lý tưởng để loại bỏ chất kết dính khỏi vật liệu đúc phun từ nguyên liệu được cung cấp bởi BASF Catamold®. Những vật đúc này sau khi thành hình thường được gọi là cácc chi tiết màu xanh lá cây (green part).

Lò tách chất kết dính có nhiệt độ tối đa 150°C và có hai kích cỡ: 120 lít (400 mm x 400 mm x 700 mm) và 250 lít (500 mm x 500 mm x 1000 mm).

Đúc phun kim loại (MIM) và Đúc phun gốm (CIM) là một công nghệ sản xuất hiện đại đang ứng dụng rộng rãi nhiện nay.

Quy trình sản xuất MIM và CIM bao gồm 4 bước: trộn nguyên liệu thô thành nguyên liệu thứ cấp, đúc nguyên liệu thứ cấp theo hình dạng mong muốn để tạo ra chi tiết màu xanh lá cây (green part), tách chất kết dính và thiêu kết.

Tách chất kết dính là hoạt động đòi hỏi khắt khe nhất trong cả quá trình này. Quá trình Tách chất kết dính trong nguyên liệu Catamold® được thực hiện bằng xúc tác với axit nitric đậm đặc. Quá trình này đòi hỏi phải kiểm soát chính xác cả nhiệt độ và áp suất khí.

Với lò tách chất kết dính EBO, người vận hành có thể chọn giữa thời gian thực hiện có thể được thiết lập bởi người dùng hoặc được điều khiển bởi máy hoàn toàn tự động. Việc điều chỉnh tự động bởi máy có thể giúp phát hiện sự kết thúc của quá trình tách chất kết dính và dừng chu kỳ.

Đối với các ứng dụng CIM độ dày thành mẫu có giới hạn trong khoảng 4 – 5 mm. Lò được trang bị khóa liên động an toàn để đảm bảo an toàn vận hành. Hoạt động và trực quan hóa quy trình được thực hiện trên bảng điều khiển cảm ứng.

QUY TRÌNH NUNG

Quá trình gia nhiệt để tách kết dính bắt đầu bằng việc đẩy khí Nitơ để giảm hàm lượng Oxy trong lò. Sau khi đạt được nhiệt độ lý tưởng, AXIT NITRIC cấp dưới dạng khí sẽ được đưa vào lò với lưu lượng cố định. Lưu lượng khí Nitơ phải được duy trì cao hơn lưu lượng khí axit nitric. Điều này được thực hiện để ngăn hệ thống hình thành hỗn hợp NỔ.

Trong môi trường hơi axit, chất kết dính được loại bỏ khỏi các chi tiết màu xanh lá cây. Việc loại bỏ này là kết quả của một phản ứng hóa học bắt đầu từ bề mặt mẫu di chuyển vào trông lòng mẫu vật liệu sau đúc. Tốc độ tách chất kết dính thay đổi tùy theo kích thước hạt của bột kim loại và thường nằm trong khoảng từ 1 – 4 mm/h. Chất kết dính polymer di chuyển trực tiếp từ mẫu rắn sang phản ứng với axit nitric khi đạt đến nhiệt độ 120°C.

Phản ứng dẫn đến sự hình thành formaldehyde như một sản phẩm phụ. Formaldehyde có thể được phát hiện bằng cách theo dõi nhiệt độ của bộ đốt khí thải của lò EBO. Khi quá trình tạo ra formaldehyde kết thúc, quy trình loại bỏ chất kết dính đã hoàn tất. Sau khi EBO phát hiện quá trình loại bỏ chất kết dính hoàn tất, môi trường hơi axit trong lò sẽ được thay thế và làm sạch bằng Nitơ. Sau giai đoạn này, các chi tiết màu xanh lá cây, sẽ được chuyển sang lò nung thiêu kết.

TÍNH NĂNG TIÊU CHUẨN

Điều nhiệt bằng buồng trao đổi nhiệt tuần hoàn nước lên tới 150°C

Nạp định lượng và tuần hoàn axit nitric và Nitơ trong lò

Được thiết kế để kiểm soát quá trình loại bỏ chất kết dính theo yêu cầu ở mức độ tiêu chuẩn

Có chứng nhận Quản lý an toàn

THÔNG TIN CHI TIÊT

Buồng gia nhiệt của lò nung EBO có thiết kế hai lớp (áo gia nhiệt). Lò sử dụng hệ thống làm nóng nước áp cao chính xác, lên đến 150°C và tuần hoàn ở lớp áo lò. Với ứng dụng này, nhiệt độ thấp được yêu cầu, EBO mang lại sự đồng đều về nhiệt độ hết sức tuyệt vời.

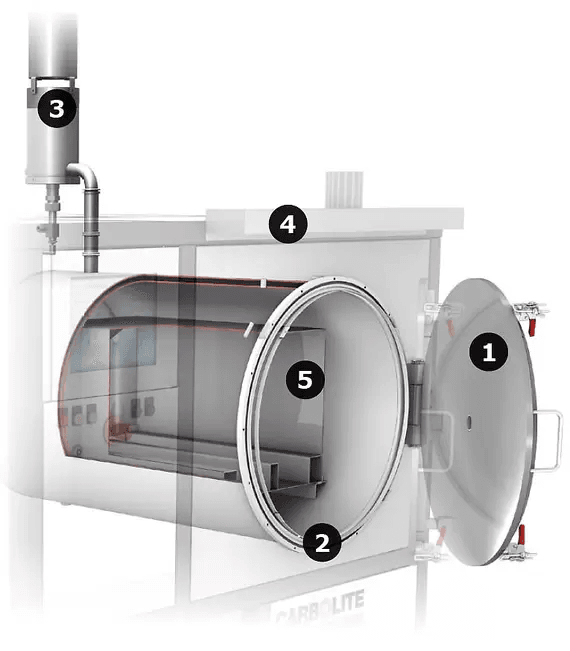

Vui lòng xem hình ảnh minh họa bên trong lò để biết chi tiết:

Lò nung tách chất kết dính trong phun đúc kim loại (MIM) model EBO

- Cánh cửa lò đã mở

- Lớp vỏ áo gia nhiệt

- Bộ phận đốt khí thải (đốt sau)

- Khung lò

- Thể tích có thể sử dụng được 120 lit

Ngoài ra, một quạt thông gió cũng được lắp đặt ở phía sau lò. Quạt này tạo ra sự tuần hoàn khí trong lò để cải thiện hơn nữa tính đồng nhất trong lòng lò. Axit nitric bay hơi được phân bố đồng đều trong lò và tới các mẫu để tiếp xúc hoàn toàn các chi tiết màu xanh lá cây trong quá trình tách chất kết dính. Khí trước khi vào lò, sẽ được làm nóng sơ bộ bằng cách dẫn nó đi dọc theo vỏ áo gia nhiệt và sau đó hút vào lòng lò thông qua quạt.

Cửa trước của EBO được khóa tự động để ngăn chặn việc mở ra trong quá trình nung. Bộ đốt khí thải hai giai đoạn được lắp đặt để đốt cháy tất cả các sản phẩm phụ được tạo ra trong quá trình tách chất kết dính. Nhiệt độ của bộ đốt này được theo dõi tự động để phát hiện sự kết thúc của quá trình thực hiện trong suốt thời gian mà lò vận hành.

THÔNG TIN KỸ THUẬT

| Thông số | EBO 120/1,5 | EBO 250/1,5 | |

| Quy cách lò H x W x D with burner (mm) | 2150 x 1750 x 1850 | 2400 x 2100 x 2100 | |

| Khối lượng Lò (kg) | 1200 | 2200 | |

| Thể tích sử dụng (lit) | 120 (400 mm x 400 mm x 700 mm) | 250 (500 mm x 500 mm x 1000 mm) | |

| Đường kính và chiều sâu buồng gia nhiệt Ø x D (mm) | 700 x 750 | 750 x 1000 | |

| Nhiệt độ hoạt động tối đa Tmax (°C) | 150 | 150 | |

| Công suất (kW) | 15 | 35 | |

| Điện áp (V) | 400 (3Pha) | 400 (3Pha) | |

| Cường độ dòng (A) | 3 x 63 | 3 x 80 | |

| Khí sử dụng | N2, acid nitric, khí đốt (propane hoặc khí tự nhiên) | ||

| Lưu lượng N2 (l/h) | 300-3000 | 300-3000 | |

| Lưu lượng khí đốt (l/h) | 270 | 270 | |

| Lưu lượng Nitric acid (ml/h) | 30-180 | 30-180 | |

Xin tham khảo thêm các dòng sản phẩm khác của Carbolite tại đây.

Thông tin bổ sung

| Thương hiệu | Carbolite-gero |

|---|